Appleは2025年11月18日、Apple Watch Ultra 3およびApple Watch Series 11のチタニウムケースにおいて、同社初となる大規模3Dプリント量産を実現したことを発表しました。これまで主にプロトタイプ用途だった3Dプリント技術を、本格的に大量生産へと拡張した極めて大きな転換点です。

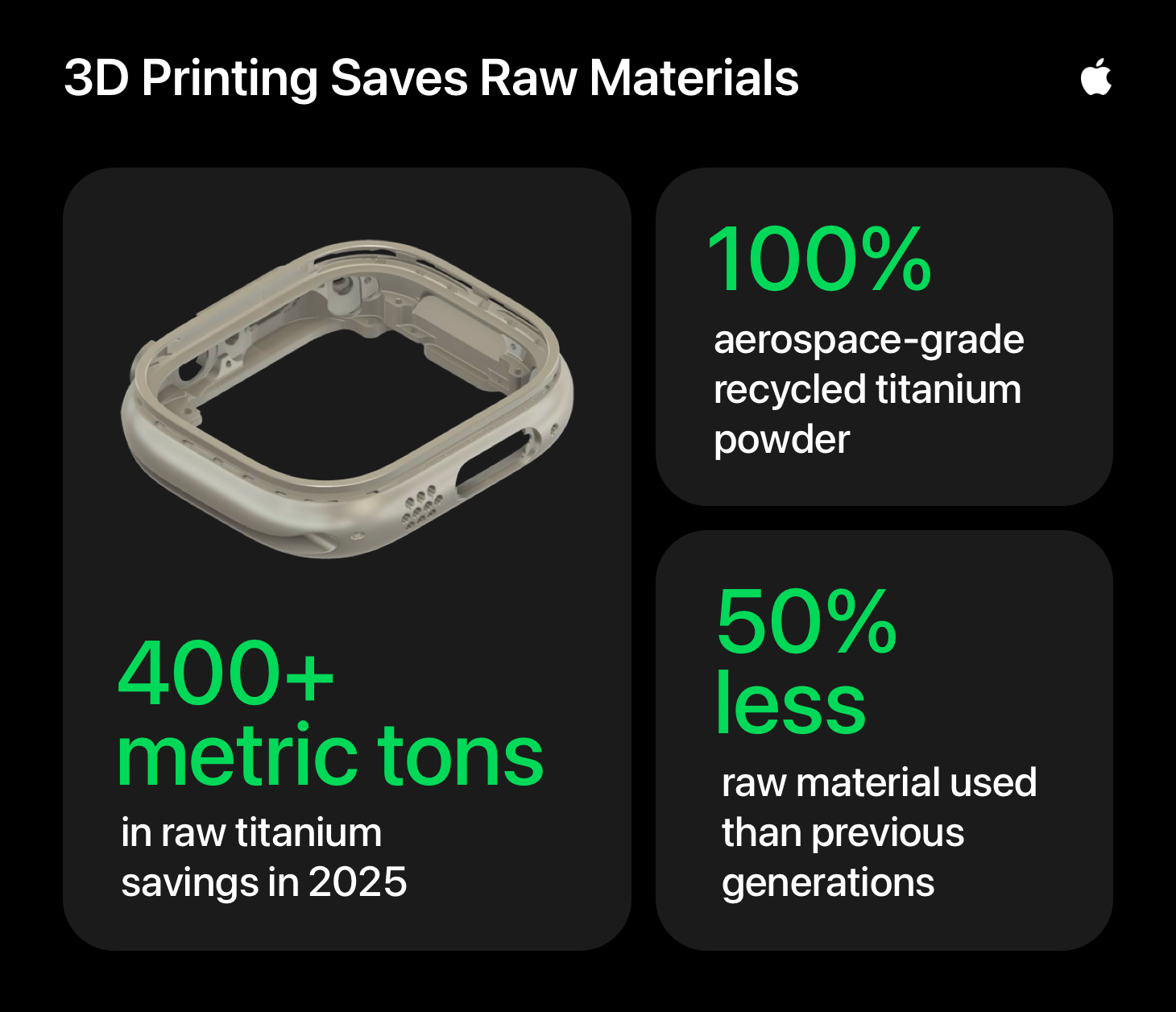

しかも使用される素材は100%再生された航空宇宙グレードのチタニウム粉末。従来の削り出し加工と比較して材料使用量を50%削減し、2025年だけで400トン以上の原材料(チタニウム)が節約される見込みで、Appleが掲げる「Apple 2030(脱炭素計画)」の要として注目されています。

本記事では、公式リリースの内容をもとに、この3Dプリント技術がApple Watchにもたらした進化と、環境・デザイン・品質の観点から見た“意味”を初心者にも分かりやすく解説します。

Apple Watchが3Dプリントに踏み切った理由

Appleが今回の3Dプリント量産に踏み切った最大の理由は、以下の3つに集約されます。

・材料の使用量を劇的に減らせる(=環境負荷が下がる)

・内部設計の自由度が増し、精密な構造が作れる

・これまで困難だった強度・軽量性・美しさを両立できる

従来の鍛造(削り出し)製法は「材料の多くを削って捨てる」プロセスでした。一方3Dプリント(積層造形)は、必要な形状に向けて粉末を層状に固めていく“加算製造”。そのため素材ロスが圧倒的に少ないのが最大の特長です。

材料使用量は従来比「50%削減」

Appleによると、3Dプリントにより、Ultra 3とSeries 11のケース製造では原材料使用量が半分に減りました。

これは“同じ材料から2つのApple Watchが作れる”計算で、環境面では大きなインパクトがあります。

再生チタニウム粉末を「100%」採用

使用される素材は航空宇宙産業レベルの再生チタニウム粉末100%。粒径はわずか50ミクロン。

レーザー照射による焼結特性が変わるため、酸素含有量を極限まで下げる調整も行われています。

素材レベルの課題を乗り越えたことで、量産レベルでの3Dプリントが可能になりました。

Apple Watch Ultra 3 / Series 11の“仕上がり”はどう変わった?

3Dプリントにより、Apple Watchの外観・機能面で以下のメリットが得られています。

・Series 11では「鏡面のような光沢仕上げ」を継続

・Ultra 3は従来通りの「強度+軽さ」を維持

・アンテナ部の防水性が改善(内部テクスチャをプリント可能になったため)

・複雑な内部構造をプラスチックと高精度に接合できる

外観の美しさ+耐久性は従来どおり

初心者が気になる「3Dプリントになると質感が変わるの?」という点。

結論は“変わらないどころか、改善もされている”です。

Series 11の光沢チタニウムも、Ultra 3のタフな外装も、従来通りの美しさと耐久性を維持。

むしろ内部構造の精度が増すことで、防水性・接合性が上がるという副次的メリットまで得られています。

アンテナの防水加工が強化

従来の鍛造では内部に“特定のテクスチャ”を作ることが難しく、接合構造に制約がありました。

しかし3Dプリントなら金属内部にもテクスチャを作り込めるため、アンテナ用プラスチック部材との接合が向上し、結果として防水構造の精度がアップしています。

3Dプリント量産がどれほど難しいのか?

Appleの説明によると、今回の量産化には非常に高度なエンジニアリングが必要でした。

レーザー6基で「900層以上」を積層

1つのケースを作るために、3Dプリンタは6つのレーザーを同時稼働させ、900回以上の積層を行います。

その後、粉末除去・切断・光学検査・仕上げ加工など、複数の工程を経てケースが完成します。

高度な材料科学のサポートが必須

粉末化されたチタニウムは、酸素を含むとレーザー照射時の挙動が変わるため、材料の安定化だけでも高度な研究が必要でした。

Appleいわく「これは最先端の材料科学だった」とのこと。

iPhone AirのUSB-Cポートにも応用

今回の発表にはApple Watch以外のサプライズも含まれていました。

新しいiPhone Airに搭載された超薄型USB-Cポートも、同じ再生チタニウム粉末を使った3Dプリント製造によって実現したとのこと。

いよいよAppleの3Dプリントは“Apple Watch専用”ではなく、広範囲の製品へ広がり始めています。

まとめ:Appleが描く「脱炭素×製造革命」

今回の発表は、「Appleが作り方そのものをアップデートした」という意味で極めて重要です。

Apple Watch Ultra 3、Series 11は単なる新モデルではなく、未来のApple製品の製造方式を先取りした象徴的な製品と言えます。

・材料使用量は50%削減

・再生チタニウム100%

・2025年だけで400トンのチタニウム節約

・内部構造の精度アップ、デザインの自由度向上

・脱炭素計画「Apple 2030」に直結

Appleが「3Dプリントは生産の未来」と断言する理由がよく分かる内容でした。

今後もiPhone・iPad・Macといった製品に拡大されていく可能性は極めて高いと言えるでしょう。

関連記事

スマートウォッチの最新ニュースやApple Watchの詳細解説は、以下のカテゴリー・タグからもご覧いただけます。

・NEWSカテゴリ(最新のスマートウォッチニュースを配信中)

・Apple Watchタグ(Apple Watchの記事を一覧でチェックできます)

はじめての方・記事の探し方に迷った方へ

記事が多くて迷ったら、

記事の探し方ガイド

から目的別に読めます。